SMED : (1/4)

Le principe

Changer de série rapidement, OK, mais pour quoi faire ?

On vous le dit et vous le répète. Tout le monde en est convaincu.

Il est nécessaire que le temps de changement de série soit le plus court possible !

Mais au fait, …

pourquoi ?

Ben tiens, c’est évident !

Une heure que je ne passe pas à “Régler” est une heure que je peux utiliser à “Produire” !

FAUX !

Ce n’est absolument pas la raison première du SMED (changement rapide de série) !

Or, c’est une croyance très répandue et, malheureusement, parfois même promue par certains enseignants voire, certains consultants.

Penser que le SMED est conçu pour améliorer votre productivité en vous faisant gagner quelques heures de production en plus dans la semaine, c’est comme penser que la surproduction est utile.

Vous êtes complètement “à côté de la plaque”… et cet article est fait pour vous ! 😉

Revenons à la source

Qui dit changement de série, dit “Série”. Qui dit série, dit “Lot”.

Pourquoi travaille-t-on par lot ?

He bien ce n’est que pour une seule et unique raison. Toujours !

Nous travaillons par lot …

… pour limiter l’impact financier du réglage

sur le coût unitaire de la pièce

Oh je vous entends d’ici ! Vous allez me dire “ Oui, mais moi je ne règle pas, j‘achète des lots … et plus ils sont gros, plus mon prix unitaire est bas !”

C’est du pareil au même ! C’est votre fournisseur qui fait le réglage, et pour diminuer l’impact financier de son réglage sur son prix de revient réel unitaire (et donc améliorer sa propre marge), il vous incite à commander un lot en baissant son prix unitaire de vente.

Par ailleurs, même si le prix unitaire de vente ne change pas, vous allez commander par lot pour limiter l’impact de “ votre coût de commande” (le coût de lancement) sur le coût unitaire de la pièce.

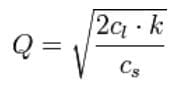

Souvenez-vous de la fameuse formule de Wilson.

Elle permet de calculer un compromis entre coût de stockage et coût de lancement

Elle est logique et pertinente … sous certaines conditions (Coût de stockage linéaire proportionnel à la quantité, coût de lancement clairement calculé, et surtout, consommation régulière).

Or, ces conditions ne sont plus réunies aujourd’hui … mais l’ont-elles été un jour ???

La formule de Wilson est un pur produit du Taylorisme/Fordisme. La grande époque de …

la production de masse et du “lot Roi”

La preuve simple par les chiffres

Je fabrique une pièce. Pour faire simple, le coût matière = 1 €, et la minute de main-d’œuvre = 1 €.

J’ai besoin de régler la machine sur laquelle la pièce est produite et le temps de réglage = 60 minutes (soit un coût main-d’œuvre de 60 €)

- Si je produis une pièce ( lot = 1) :

Coût du lot = 60 € (réglage) + 1 € (fabrication) + 1 € (matière) = 62 €

Coût unitaire = 62 / 1 = 62 €

Impact financier du réglage : 60 / 62 = 97 % du coût unitaire de la pièce

- Si je produis dix pièces ( lot = 10) :

Coût du lot = 60 € (réglage) + 10 € (fabrication) + 10 € (matière) = 80 €

Coût unitaire = 80 / 10 = 8 €

Impact financier du réglage : 60 / 80 = 75 % du coût unitaire de la pièce

Gain sur lot de 1 : (62 – 8)/ 62 = 87 %

- Si je produis cent pièces ( lot = 100) :

Coût du lot = 60 € (réglage) + 100 € (fabrication) + 100 € (matière) = 260 €

Coût unitaire = 260 / 100 = 2,60 €

Impact financier du réglage : 60 / 260 = 23 % du coût unitaire de la pièce

Gain / lot de 1 : (62 – 2,60)/ 62 = 96 %, Gain / lot de 10 : (8 – 2,60)/ 8 = 67 %

- Si je produis mille pièces ( lot = 1 000) :

Coût du lot = 60 € (réglage) + 1 000 € (fabrication) + 1 000 € (matière) = 2 060 €

Coût unitaire = 2 060 / 1000 = 2,06 €

Impact financier du réglage : 60 / 2 060 = 3 % du coût unitaire de la pièce

Gain / lot de 1 : (62 – 2,06)/ 62 = 97 %, Gain / lot de 100 : (2,6 – 2,06)/ 2,6 = 21 %

- Si je produis dix mille pièces ( lot = 10 000) :

Coût du lot = 60 € (réglage) + 10 000 € (fabrication) + 10 000 € (matière) = 20 060 €

Coût unitaire = 20 060 / 10 000 = 2,006 €

Impact financier du réglage : 60 / 20 060 = 0,3 % du coût unitaire de la pièce

Gain / lot de 1 : (62 – 2,006)/ 62 = 97 %, Gain / lot de 1000 : (2,06 – 2,006)/ 2,06 = 2,6 %

Que voit-on ?

On constate plusieurs phénomènes :

- Le coût de revient unitaire de mes pièces diminue très rapidement lorsque je passe d’un lot = 1 (62 € la pièce) à un lot = 100 (2,60 € la pièce).

En revanche, lorsque le lot continue à augmenter, la diminution ralentit.

Cela vient simplement du fait que le coût initial de réglage devient négligeable au regard du coût matière et du coût de fabrication.

- Si mon prix de vente unitaire est de 3 €, je ne commence à gagner de l’argent qu’à partir du moment où je produis par lot de 100. Avant, cas du lot = 1 et du lot = 10, je perds du fric.

Si je produis par 100 ma marge est de (3 – 2,6)/3 = 13 % (intéressant)

Si je produis par 1000, ma marge passe à 31 % (super canon !!!)

Mais si je produis par 10 000, ma marge n’augmente que de 2 petits % supplémentaires.

En bon chef d’entreprise, je ne “crache pas” sur 2 % de marge supplémentaire. Mais pour cela, je dois passer d’un lot de 1000 à un lot de 10 000.

Or, pour 2 % de marge en plus, c’est aussi 10 fois plus d’emmerdes. En effet, il va falloir :

- Trouver de la place pour stocker ces pièces en attendant de les vendre (si je les vends !)

- Trouver des caristes et des chariots/transpalettes pour manipuler et “trimballer” ces pièces

- Passer chez mon banquier pour lui expliquer que mon BFR (Besoin en Fonds de Roulement) augmente et qu’il doit me prêter (à quel taux ???) davantage d’argent pour acheter 10 fois plus de matière, la transformer et la stocker en attente d’une vente.

- Lorsque je lance un lot de 10 000, cela va monopoliser ma machine (voire machine + ouvrier) 10 fois plus longtemps qu’avec un lot de 1000. Je risque donc d’y perdre en réactivité et de ne pas pouvoir “capter” certains clients ou marchés.

- Etc., etc., etc.

C’est donc décidé, je produis mes pièces par lot de 1000 !

Et c’est ainsi que nos entreprises fonctionnent depuis le début de l’ère industrielle …

Vous voulez en savoir plus ?

Prochainement, la suite de la série :

• SMED 2/4 : Le principe (suite et fin du principe fondateur du SMED)

• SMED 3/4 : La méthode (L’histoire et la méthode SMED dans les grandes lignes)

• SMED 4/4 : Un exemple de terrain (Retour d’expérience d’un chantier SMED récent)