Les 5 Pourquoi (5P)

Les 5 P ?? Ah oui je sais !!!

Cela signifie :

“Paresse et Picole, Pour …

Parer aux Problèmes”

Oups, si je continue comme ça … je ne vais pas me faire que des copains … 🤣

Bien entendu, les 5 P sont l’abréviation de “5 Pourquoi”, la méthode qui consiste à se poser successivement 5 fois la question “Pourquoi”, pour trouver la cause racine à un problème.

Un 5P, c'est quoi et ça sert à quoi?

Et bien en fait, c’est assez simple.

Le but du 5P est de trouver la cause racine d’un problème à résoudre

Lorsqu’il fait face à un problème, l’être humain a la fâcheuse habitude de sauter directement à la “solution”.

Ou plutôt … ce qui semble être la solution … selon sa propre perception … selon ses propres filtres … selon ses propres schémas mentaux …

Or, la plupart du temps, la cause identifiée comme étant à l’origine du problème est une cause indirecte et secondaire, voire carrément une conséquence. Bien souvent, ce n’est pas la cause racine !

Aussi, traiter une conséquence ou une cause secondaire ne résoudra votre problème que temporairement, mais inévitablement …

… celui-ci reviendra !!!

Dès lors, la méthode 5 P nous “oblige” à affiner notre analyse par 5 itérations successives, en posant cinq fois la question “Pourquoi ?”.

Un exemple ?

Dans le jardin de sa maison secondaire, mon beau-père a un puits. Il y puise l’eau nécessaire à arroser les 5 mètres carrés de son “potager d’été”. Pour cela, une pompe à manivelle a été montée sur le puits. Cette pompe date presque du milieu du siècle dernier, mais elle est robuste, pratique, remplit bien son rôle et ne nécessite pas d’alimentation électrique.

Or depuis 15 ans, … chaque matin, … elle est désamorcée ! Cela signifie donc qu’il faut la réamorcer en remplissant le corps de la pompe avec de l’eau.

Faisons un 5 P

- Pourquoi faut-il remplir le corps de la pompe avec de l’eau tous les matins ?

Parce que la pompe est désamorcée.

- Pourquoi la pompe est-elle désamorcée tous les matins ?

Parce que l’eau du corps de la pompe se vide dans le puits durant la journée.

- Pourquoi l’eau du corps de pompe se vide-t-elle dans le puits ?

Parce qu‘il y a une entrée d’air dans le corps de la pompe.

- Pourquoi y a-t-il une entrée d’air dans le corps de la pompe ?

Parce que l’étanchéité du corps de la pompe est défectueuse (fissure dans le corps ou joints défectueux)

- Pourquoi l’étanchéité de corps de pompe est-elle défectueuse ?

Parce qu‘après 55 ans , les joints en caoutchouc n’assurent plus l’étanchéité correctement (test et démontage à l’appui)

Une fois identifiée cette cause racine, il n’a pas été long de résoudre le problème. Le fabricant de la pompe n’existant plus, nous avons conservé les joints présents et les avons enduits de mastic silicone utilisé dans les salles de bains.

Non, seulement la pompe ne se désamorce plus d’un matin sur l’autre … mais après trois mois sans servir, elle ne s’est pas désamorcée !!!

La cause racine a donc bien été identifiée

Pas besoin d’un 5P pour arriver à ce résultat !!!

Détrompez-vous !

Qu’est-ce qu’a permis de faire le 5P dans ce cas précis ?

Eh bien, il nous a permis de prendre le problème à bras le corps, au lieu de le laisser trainer et de perdre du temps tous les jours à remplir le corps de la pompe.

Aussi simple soit le problème, il a permis de le résoudre “une bonne fois pour toutes”, “définitivement”.

Mais pourquoi 5 fois ? Pourquoi pas 4, pourquoi pas 6 ?

Le nombre d’itérations n’a pas beaucoup d’importance et il est communément admis que 5 “boucles” suffisent pour atteindre la cause racine ou s’en approcher très près.

D’ailleurs, dans la majorité des cas, 3 itérations suffisent. En fait …

… cela va dépendre du contexte

En effet, j’aurais pu poser une sixième fois la question :

Pourquoi après 55 ans, le joint en caoutchouc n’assure plus l’étanchéité ?

A moins de vous appelez « Hutchin… » (le fabricant du joint), cela risque de ne pas trop vous intéresser …

De même, j’aurais pu décider de jeter la pompe, sans même prendre le temps de la démonter. Parfois, c’est plus rentable. Je pense en particulier au domaine de l’électronique. Une carte est défectueuse, on ne cherche pas à savoir pourquoi, on la change…

D’un point de vue écologique par contre …

Finalement, le 5P rien de plus facile ?!

Une fois encore détrompez-vous !

Il est très facile de se tromper en pratiquant les 5P et en venir a remettre en question l’individu en passant à côté des vraies causes racines des problèmes.

Examinons deux exemples ci-dessous; un 5P raté et un 5P réussi

Le PDCA

Définitions, fonctionnement, explications et plus encore !

Exemple d'un 5P raté

Quelle belle fiche de résolution de problème ! Et pourtant …

Ha ça, pour être belle, elle l’est !

Bien structurée, même si un poil trop compliquée, et consciencieusement remplie …

En un mot, un bel exemple de fiche de résolution de problème sur le Gemba (terrain)

Mais voilà ! Elle a beau être jolie … elle n’en est pas moins passée à côté …

À côté de quoi ?

À côté de la cause racine !!!

Le but des méthodes de résolution de problème est d’identifier les causes racines des problèmes, afin d’éradiquer définitivement ces derniers. Si les problèmes reviennent, c’est qu’ils n’ont pas été résolus correctement … et donc que les causes racines n’ont pas été identifiées et traitées.

La faute à quoi ?

- Pourquoi le produit est-il rayé ? Parce qu’il a été sorti du flux de fabrication au poste P

- Pourquoi est-il sorti du flux de fabrication au poste P ? Parce qu’il y avait une rupture sur l’article X

- Pourquoi y avait-il rupture sur l’article X ? Parce que le fournisseur n’avait pas livré l’article X dans les délais

Satisfaction générale devant ce 5P …

raté !!!

Tout le monde est passé à côté !

Que ce soient les opérateurs, les managers, les techniciens ou le responsable amélioration continue, personne ne trouvait rien à redire de ce 5P et de la cause racine identifiée.

Souhaitant les faire réfléchir, j’ai préféré leur poser des questions plutôt que de leur expliquer.

Eric : S’il y a des rayures sur le produit, c’est à cause du fournisseur. Le fournisseur est donc la cause racine du problème, vrai ?

Le groupe : Oui c’est vrai, car si le produit n’a plus besoin de sortir de la ligne, il n’y a plus de rayure. Le fournisseur est donc bien la cause racine.

Eric : Puisque vous avez identifié la cause racine, vous pouvez donc garantir que le problème n’arrivera plus, vrai ?

Le groupe : … ???

Eric : Pouvez-vous garantir que le fournisseur ne livrera plus sa pièce en retard ?

Le groupe : Non ce n’est pas possible, car nous n’avons pas “la main” sur le fournisseur.

Eric : Le problème peut-il donc se répéter ?

Le groupe : Oui, chaque fois que le fournisseur nous livrera en retard (rupture du composant).

Eric : Puisque le problème peut revenir, pensez-vous vraiment avoir trouvé la cause racine des rayures sur le carter du produit fini ?

Le groupe dépité : non …

Eric : OK. Alors, reprenons le 5P …

- Pourquoi le produit est-il rayé ?

Parce qu’il a été sorti du flux de fabrication au poste P

FAUX !!! Ce n’est pas juste le fait de le sortir du flux qui raye le produit, je souhaite savoir ce qui a directement occasionné la rayure. Je repose la question …

- Pourquoi le produit est-il rayé ?

Parce quand il a été sorti du flux de fabrication au poste P, il a frotté contre un pilier de rack métallique !

Enfin !!! On tient le bon bout !!!

- Pourquoi a-t-il frotté contre le pilier du rack ?

Parce que le passage entre le mur et le rack est étroit et que le pilier ne porte pas de protection en mousse

- Pourquoi le passage est-il étroit et le pilier non protégé avec de la mousse ?

Parce que lors de l’implantation de la ligne, le produit n’était pas censé passer par là

Contremesure adoptée : Le déplacement du rack n’étant pas possible, un guidage et des protections en mousse ont été mis en place.

Dès lors, plus aucun produit n’est arrivé en fin de ligne avec des rayures sur le carter de protection.

La cause racine a donc bien a été identifiée, puisque ce problème n’est plus réapparu.

Que faut-il retenir ?

Deux choses essentielles :

- La cause identifiée lors du premier 5P était bien réelle. Effectivement, l’amélioration de la fiabilité du fournisseur aurait permis une diminution du nombre de produits rayés en bout de ligne. Mais …

… ce n’était pas la cause racine du problème !!!

C’était une cause indirecte ou secondaire.

Nous pouvons constater une fois encore que l’outil 5P n’est pas “sorcier” à comprendre en lui-même. Pourtant, il est très facile de se tromper … et cela arrive plus souvent qu’on ne le croit.

- Former au 5P ne signifie pas juste expliquer la méthode en salle devant un beau PowerPoint. Il est primordial d’accompagner la personne formée lors de la mise en pratique sur le terrain (d’où le rôle essentiel des “team leader” ou managers de premier niveau).

Comprendre est une chose, savoir faire en est une autre …

C’est en “ faisant” qu’on apprend

C’est en allant voir sur le Gemba qu’on comprend !

La VSM

Définitions, utilité, exemples, explications et plus encore !

Exemple d'un 5P réussi

Les caristes sont des “bourrins” !!!

C’est là, la seule et unique cause qui m’a été donnée !!!

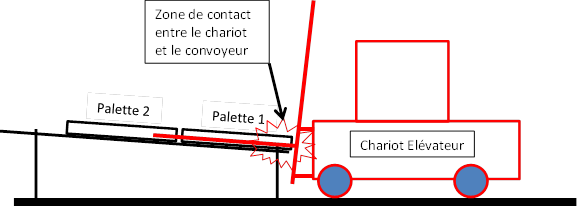

Le chef d’équipe était “furax”. Une fois de plus il constatait qu’un convoyeur à rouleaux avait ses pieds arrachés ou pliés.

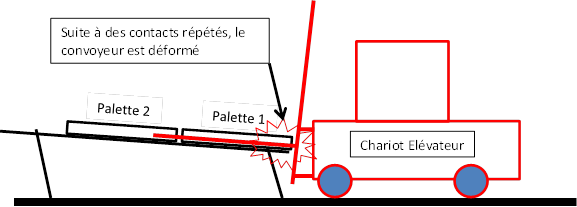

J’en ai marre, me dit-il. Les caristes n’ont rien à f… du matériel. Ils se comportent comme des bourrins. On fait réparer le convoyeur et une semaine après il est déjà massacré.

En plus, me dit-il, on dérange les gars de la maintenance alors qu’ils ont des choses plus importantes à faire. Et puis à force de remplacer et renfoncer les pieds des convoyeurs, le sol est devenu un véritable gruyère et à chaque nouvel arrachage de pied, c’est la dalle en béton qui se détériore.

J’en ai vraiment marre de ces caristes, on les a engueulés x fois, mais rien ne change.

Ils me font ch… tous ces co.. !!!

Et l’orage est passé …

Une fois l’orage passé (sur le moment, aucune discussion n’eut été possible), le convoyeur ayant été réparé pour la nième fois (grande lassitude du personnel de maintenance), je suis allé voir le chef d’équipe en lui demandant si cela l’intéresserait de résoudre vraiment le problème.

Il n’osa pas trop me ricaner au nez … mais n’en pensa pas moins. 😉

Il accepta néanmoins de jouer le jeu.

Go, See, Ask Why …

C’est en quelques mots, ce que nous avons fait. Nous sommes allés sur le Gemba/terrain et nous avons observé les caristes prendre des palettes sur le convoyeur.

Inutile de dire que la présence du chef et du consultant sur le terrain n’est pas passée inaperçue.

Surtout de la part des caristes qui s’étaient fait remonter les bretelles (une nième fois). Ils faisaient très attention … 😉

Néanmoins, quelque chose a immédiatement sauté à nos yeux.

À chaque passage, le cariste venait en butée contre le convoyeur !!!

Inutile de dire que très rapidement, le convoyeur allait à nouveau se retrouver plié !

L’instant magique … le 5 Pourquoi

Je n’ai pas parlé de 5P.

J’ai juste proposé au chef d’équipe de faire venir un des caristes présents à ce moment-là .

Je leur ai simplement dit :

Voilà, nous sommes devant un problème qui revient sans arrêt. Au bout de quelques jours ou semaines, le convoyeur se retrouve plié. On a beau le réparer, cela recommence toujours. La maintenance en a marre de réparer, le chef d’équipe en a marre de perturber sa production lors de la réparation et les caristes en ont marre de se faire engueuler, vrai ?

Perplexes, ne sachant pas trop où je voulais en venir, ils m’ont quand même répondu par l’affirmative.

Ok alors :

- Pourquoi le convoyeur est-il plié ?

Parce que nous tapons dans le convoyeur avec notre chariot

- Pourquoi tapez-vous contre le convoyeur avec votre chariot ?

Parce que nous venons en butée contre le convoyeur

- Pourquoi venez-vous en butée contre le convoyeur ?

Parce que nous ne savons pas où nous arrêter

- Pourquoi ne savez-vous pas où vous arrêter ?

Parce que nous ne voyons plus le bout des fourches qui se trouvent sous les palettes. Alors, nous continuons jusqu’au bout pour être certain de bien prendre la palette

- Pourquoi le fait de ne plus voir le bout des fourches est-il un problème lorsqu’on prend la palette ?

Parce que ça me sert de repère visuel pour savoir si ma palette est correctement prise. Si les fourches dépassent, c’est bon, sinon la palette risque de basculer vers l’avant lorsqu’on va la soulever et reculer

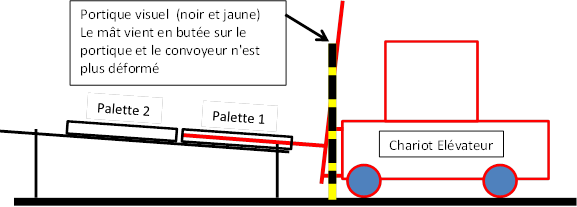

La cause racine était …

… le manque de repère visuel !!!

Quelle contremesure ?

Partant de cette cause racine, nous avons discuté tous les trois, du meilleur moyen de donner un repère visuel au cariste. Nous avons d’abord pensé mettre un marquage au sol, mais le cariste nous l’a déconseillé. Il allait rapidement disparaitre avec les passages ou risquait de ne pas être visible.

Le mieux, nous a-t-il dit, ce serait d’avoir un repère visuel à la hauteur de nos yeux, lorsque nous conduisons notre chariot.

Il a alors été décidé d’installer un portique métallique rayé jaune et noir (donc très visuel), haut d’environ 1,80 mètre, et placé en avant du convoyeur.

Ainsi, le cariste venant délicatement faire “buter” son mât contre ce portique serait certain que sa palette est bien prise, sans devoir aller prendre appui sur le convoyeur.

Deux jours après le portique était en place …

… et cela a fonctionné !!!

Le convoyeur en question n’a plus été endommagé. De plus, du fait de sa hauteur, le portique est capable d’encaisser de légères déformations lorsqu’on vient prendre appui dessus.

Que faut-il retenir ?

En situation normale de travail, le comportement n’est jamais la cause racine d’un problème.

Si une erreur s’est produite, …

… c’est qu’elle a pu se produire !

J’entends par là que mon processus est porteur d’une “faille” cachée et que celle-ci n’a pas encore été identifiée.

Et dans ce cas, un 5P bien mené est souvent un bon “révélateur”.

Quel bonheur !

… une faille,

… un défaut,

… un problème,

… encore un moyen de s’améliorer !

Pour résumer

- La Méthode 5P (ou 5 Pourquoi) est un outil permettant de trouver la cause racine d’un problème restant relativement simple, mais dont la cause première “ne saute pas aux yeux”.

- Son but est de permettre de résoudre les problèmes en traitant la cause racine et non des causes secondaires ou en travaillant sur des conséquences.

- Apparemment simpliste, la méthode 5P est loin d’être si simple à appliquer correctement.

- L’application de la méthode permet d’écarter les jugements pour se focaliser sur les faits et rien que les faits.

- Tout 5P aboutissant à « C’est la faute d’une personne » est un 5P raté qui s’est “égaré”.

- Un 5P réussi est un 5P qui résout un problème de façon définitive. Si le problème réapparait, c’est qu’on est “passé à coté”.